Wil je echt zorgen dat downtime tot een minimum wordt beperkt, dan is predictief onderhoud de ideale troef om in handen te hebben. Hiermee kun je de toekomstige uitval van machines voorspellen en voorkomen, kun je flink besparen op kosten én verbeter je natuurlijk de efficiëntie van productieprocessen. Zaken zoals IoT (Internet of Things) en geavanceerde data-analyse kunnen daarbij helpen.

Predictief onderhoud gaat verder dan de traditionele aanpak van reactief onderhoud, waarbij problemen worden aangepakt nadat ze zich hebben voorgedaan. Met behulp van geavanceerde sensoren en data-analyse kunnen bedrijven nu proactief de gezondheid van hun machines monitoren en potentiële problemen detecteren voordat ze kritiek worden.

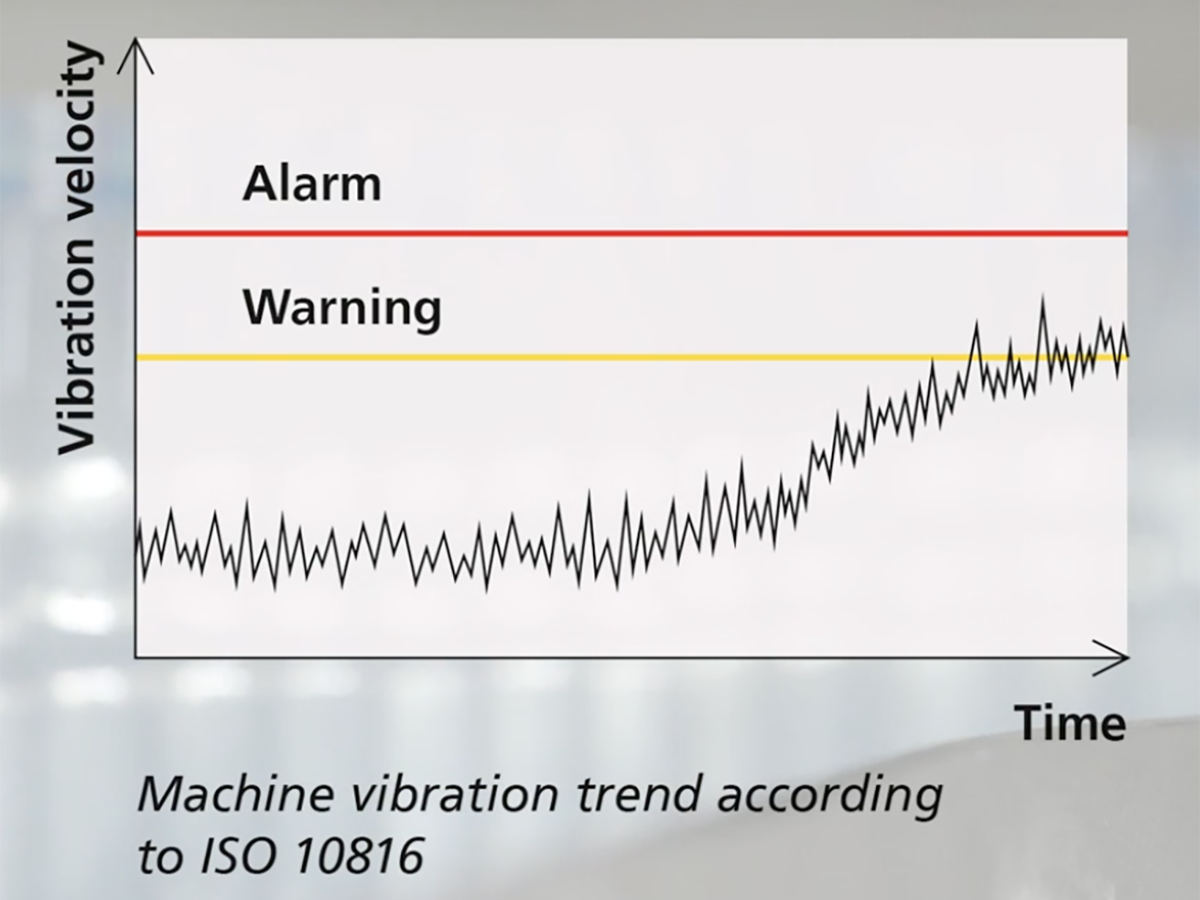

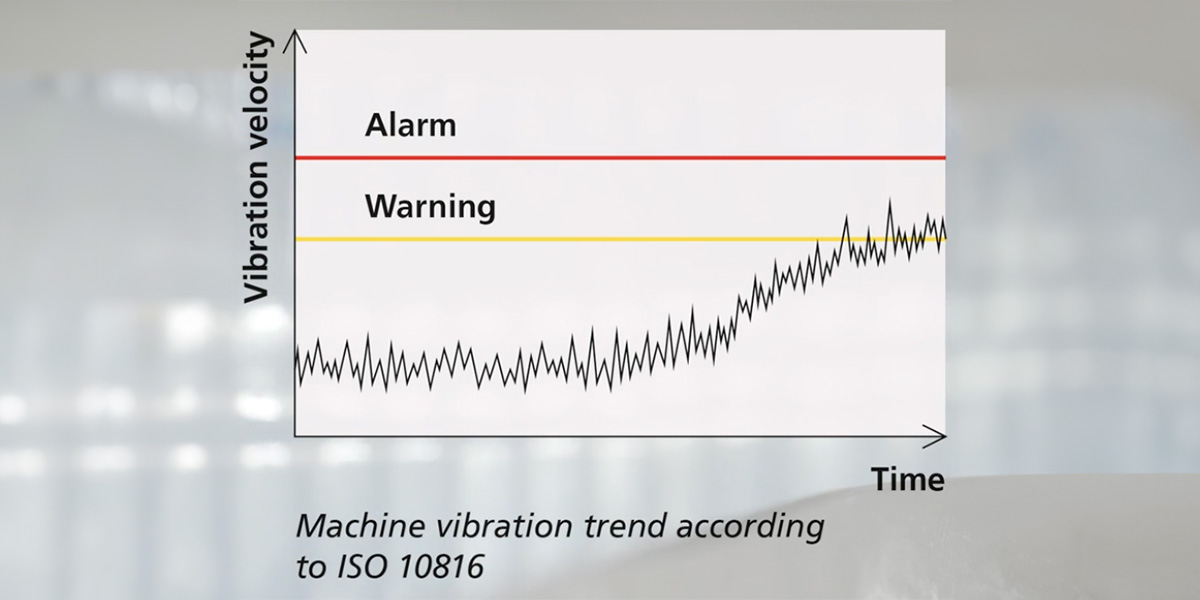

Neem bijvoorbeeld het gebruik van speciale sensoren bij pompen die trillingen en toerentallen bijhouden. Door deze gegevens te analyseren, kunnen afwijkingen worden geïdentificeerd die kunnen duiden op verslechterende prestaties van de pomp. Het monitoren van parameters zoals de flow kan helpen bij het vaststellen van patronen die aangeven wanneer een onderdeel minder goed presteert.

Slimme sensoren en data-analyse

Vroeger kon een ervaren monteur problemen vaak opsporen door simpelweg te luisteren naar ongewone geluiden of trillingen. Tegenwoordig kunnen deze traditionele methoden worden aangevuld en zelfs overtroffen door slimme sensoren en IoT-technologieën. Door gebruik te maken van IO-link, een communicatiestandaard voor het aansluiten van slimme sensoren, kunnen bedrijven veel meer informatie verzamelen en nieuwe verbanden leggen tussen verschillende parameters. Deze geavanceerde analyse stelt hen in staat om voorspellend onderhoud te implementeren en potentiële problemen te identificeren voordat ze kritiek worden.

Tijdspanne voor voorspelling en preventie

Het tijdsbestek voor het voorspellen van problemen kan variëren afhankelijk van het type machine en het specifieke onderdeel. Voor sommige componenten, zoals zuignappen in een stapelaar, kunnen veranderingen al binnen een week worden waargenomen, terwijl andere onderdelen, zoals pompen, mogelijk jarenlang probleemloos functioneren voordat problemen optreden. Hoe groter de onderdelen en complexiteit van het systeem, hoe meer tijd en analyses nodig zijn om voorspellend onderhoud te kunnen uitvoeren.

Wil je echt ervoor zorgen dat je het maximale uit je productieprocessen haalt en deze maximaal optimaliseert? Combineer dan een werknemer met een goed ontwikkeld probleemoplossend vermogen met predictief onderhoud. Zo minimaliseer je niet alleen downtime van je machines maar zorg je er ook voor dat je steeds het hoogste rendement behaalt.

Benieuwd naar wat de mogelijkheden zijn voor jouw productievloer? Neem dan contact met ons op om de mogelijkheden te bespreken.