Vruchtensappen bederven als je ze niet behandelt of koelt. Daarom worden de meeste producten bij Refresco kort gepasteuriseerd. Dat doen ze door het product vlak voor het afvullen op te warmen tot circa 90-95 C en ze vervolgens ongeveer 30 seconden op die temperatuur te houden. Daarna wordt het product afgekoeld en steriel naar de steriele vuller geleid om afgevuld te worden. Het lijkt op rolletjes te lopen. Maar toch had de technische dienst van het bedrijf een uitdaging.

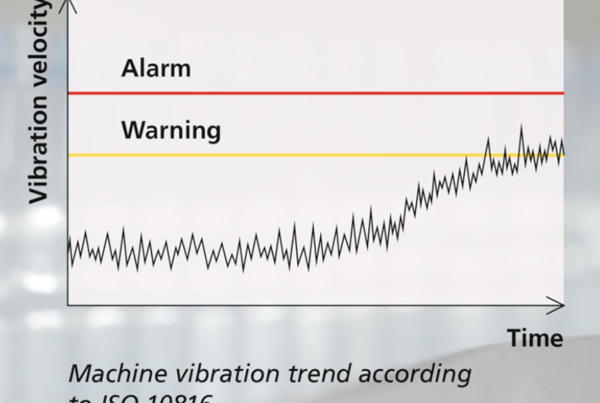

Voor het pasteurisatie proces is er warmte nodig om de juiste temperatuur te bereiken. En ondanks dat de warmte die vrijkomt tijdens het afkoelen gebruikt wordt om het nieuwe product op te warmen (regenereren), is er ook koelwater nodig om ver genoeg te kunnen koelen. Voor het verpompen van dat koelwater moest er een installatie komen die flexibel kon worden ingezet. Voorafgaand aan het pasteuriseren zijn alle pasteurs namelijk aan het steriliseren. Er wordt dan geen koelwater gebruikt. Om terug te koelen voor het pasteuriseren is er ineens veel koelwater nodig. De druk van het koelwater moet uiteraard stabiel zijn. De drukverschillen genereren immers flowverschillen die het koelproces direct beïnvloeden. Ook moet het koelwater direct aanwezig zijn om een zo stabiel mogelijke temperatuur te realiseren. Ook de temperatuur van het koelwater beïnvloedt namelijk het proces.

Rondpompen

De oplossing was het aanleggen van een circulair systeem waarin het koelwater door de fabriek wordt rondgepompt. Door de fabrieksomvang van Refresco zijn er twee warmtewisselaars geplaatst en er is aan ons gevraagd om de besturing van de pompen te bedenken en te maken.. Aan de ene kant van de warmtewisselaars zit het koelwater voor de fabriek en aan de andere kant het koelwater vanaf de koelcompressoren. In elke streng voor het water naar de fabriek zitten twee grote pompen (22 kW). Deze kunnen op basis van druk en flow in snelheid worden geregeld. Aan de koelzijde zitten in elke streng twee kleinere pompen (11 kW) die het water vanaf de koelcompressoren rondpompen. Dit op basis van de temperatuur aan beide zijden en de flow aan de fabriekskant. Er moet altijd een minimale flow zijn om ervoor te zorgen dat in het hele circuit koud water zit. Ook al is er geen afname moet de druk zo constant mogelijk zijn om de koelprocessen zo stabiel mogelijk te laten werken. Met andere woorden: door een slimme regeling te programmeren is er bij lage en hoge flows én bij grote en kleine temperatuurafnames altijd een stabiele druk en een stabiele temperatuur bij alle pasteurs. Cool toch!

Ook behoefte aan coole oplossingen? Neem dan vrijblijvend contact met ons.

Ferry Balvert