Als je mij vraagt: ‘Hoe gaat het met de schakelkast?’ antwoord ik soms: ‘Nou, ik begin met het schema, dan doe ik de programmatie en pas dan begin ik met het bouwen van de kast.’ Een flauw grapje dat ik alleen bij technische mensen kan maken. Toch ligt hier wel de kern van dit verhaal. Het grootste gedeelte van het werk van een besturing in de industrie gebeurt uit het zicht. Een eye opener.

Als je aan een timmerman vraagt om een schuur te maken, bespreek je eerst waar de schuur aan moet voldoen. De timmerman maakt daarna een schets en na goedkeuring een gedetailleerde bouwtekening. Vervolgens bestelt hij het materiaal en begint het timmerwerk. Als hij klaar is met zijn werk, staat er een flinke schuur en bijna alle werkzaamheden die hij verricht, kun je zien. Ik chargeer een beetje, maar ik zeg altijd dat je bij de meeste ambachten 20% voorbereiding en 80% zichtwerk hebt.

Intake

Bij een elektromonteur, (field)engineer of elektricien – zoals bij de FBI Groep – is dat heel anders. Zeker omdat wij vooral in de maakindustrie werken. Ik neem even als voorbeeld een besturingskast voor een aantal palletbanen waarin een draaitafel is verwerkt. Qua grootte is dit ongeveer hetzelfde als de schuur van de timmerman. Wij leveren meestal de besturingskast, de kabels en de opnemers. Een mechanische specialist levert de fysieke banen en de motoren. Het overleg van wat er werkelijk gevraagd wordt, duurt al langer dan bij de timmerman. Je moet allereerst in detail weten wat de banen precies moeten gaan doen. Je moet weten welke mate van automatisering er wordt verwacht en hoe men dat wil gaan bedienen. Wordt het een bediening met alleen een aan- en uitknop? Of wordt het een HMI met allerlei instelbare parameters? Ook moeten wij alle technische gegevens weten van de te gebruiken componenten. Die moeten immers matchen met de besturing.

Voorbereiding

Als er overeenstemming is over de functionaliteit, leggen wij dat vast in de FDS (functional design specification). Gewoon om misverstanden te voorkomen. In de FDS staat hoe alles moet functioneren als alles goed gaat, maar vooral ook als er iets niet goed gaat. En daarbij moet je eigenlijk rekening houden met alle mogelijke situaties. Dus ook bij het niet goed functioneren van apparatuur of bedieningsmensen. Dat laatste wordt nog weleens vergeten. Als de FDS is gemaakt en besproken kunnen we beginnen met het tekenen van de schakelkast. Hierbij houden wij rekening met de benodigde en beschikbare onderdelen en de gewenste fabricaten. Als de tekening klaar is, moet elk onderdeel besteld worden. Voor het programmeren van de besturing moet met behulp van de FDS een PLC-programma en eventueel een HMI worden gemaakt. Het PLC-programma moet dusdanig opgezet worden (vinden wij) dat iemand anders er ook wat van zou kunnen snappen. De HMI moet zo gemaakt worden (vinden wij) dat een operator ‘met het aanwezige opleidingsniveau bij de klant’ snapt hoe de besturing werkt en bediend moet worden.

Vooraf testen

Om kostbare tijd van mechanische- en productiemensen te besparen, is het belangrijk dat het PLC-programma en de HMI uitgebreid getest wordt in een virtuele omgeving. Hiervoor creëren wij vaak een testomgeving. Dat is best tijdrovend. Als alle mogelijke situaties zijn gesimuleerd en de besturing daar goed op reageert, gaan wij ervan uit dat de besturing zonder problemen in bedrijf genomen kan worden. Ook worden wijzigingen die tijdens het testen en inbedrijfname zijn gedaan, aangepast in de FDS. De aangepaste tekeningen worden doorgevoerd in alle documentatie en beschikbaar gesteld voor de klant. Als er goed getest is, kan de inbedrijfname vlot verlopen.

Even voor de duidelijkheid. Tot nu toe is er alleen nog maar op de achtergrond iets gebeurd. De klant ziet daar niets van, terwijl we qua uren al ver over de helft van de totale tijd van het project zitten. Ook hier chargeer ik een beetje. Maar ik zeg altijd dat er in ons beroep ongeveer 80% voorbereiding/engineering en 20% zichtwerk is.

Kosten inzichtelijk maken

Het kennisniveau van een engineer in de besturingstechnologie moet bijzonder breed zijn. Daarbij komt dat de technieken elkaar in sneltreinvaart opvolgen. Hierdoor is continu bijscholing noodzakelijk. Het opleidingsniveau wordt daardoor hoger en het uurtarief is daaraan gekoppeld. Als je dan ook nog eens maar 20% van je werk kunt zien (zichtwerk) is het soms moeilijk te uit te leggen waarom een besturing zoveel kost. Toch is dat waar zowel wij (besturingstechneuten) als onze klanten (TD-managers) tegenaanlopen. De TD-manager moet voor zijn begroting uitleggen waarom de besturing van die banen, die in een kastje van 1x1m zit, meer kost dan al die palletbanen en de draaitafel mechanisch bij elkaar!

Werkzaamheden inzichtelijk maken

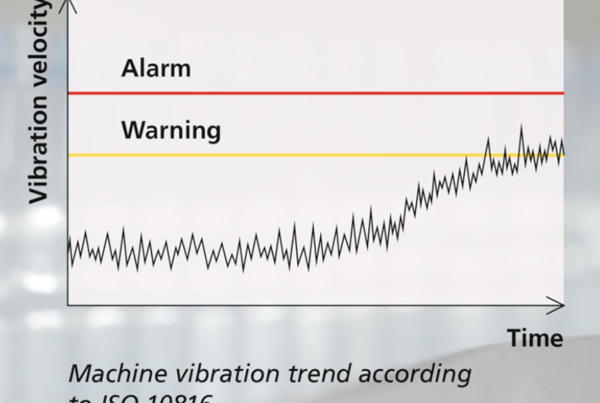

Waar de timmerman alleen een paar palen in de grond slaat die je niet meer ziet, is er voor een besturing meer ‘ondergronds werk’ nodig om het project stabiel te laten blijven. Het helpt zeker dat de engineer het ‘waarom’ van het proces uitlegt aan het management. Zo zitten wij regelmatig met ‘de witte boorden’ aan tafel om uit te leggen waar die onzichtbare en dure kosten voor nodig zijn. Bijna altijd lukt het om hen te laten inzien waar zij hun kostbare geld aan uitgeven. Vaak begrijpt het management dat het gedegen opzetten van een besturing de basis is van een betrouwbare installatie. Een installatie die jaren achtereen betrouwbaar blijft functioneren en waar bij een eventuele storing eenvoudig de oorzaak kan worden gevonden. Het gevolg is dat stilstanden tot een minimum worden beperkt.

Kortom, door de werkzaamheden van de engineering inzichtelijk te maken groeit het vertrouwen in de TD-manager en stijgt het vertrouwen in ons. Een win-winsituatie!

Ferry Balvert