Wat ik in mijn werk vaak tegenkom, is dat mensen van de technische dienst zo vol zitten in hun werkschema, dat ze geen tijd hebben om op zoek te gaan naar mogelijkheden om te optimaliseren. Uiteindelijk is het natuurlijk de bedoeling dat er zoveel mogelijk kwalitatief goede producten uit een fabriek rollen. Optimalisatie is hierin een stap die je echt niet mag overslaan.

In een productieproces is het zelden het geval dat alle machines van één leverancier afkomstig zijn. Als er machines van verschillende fabrikanten moeten samenwerken in één productieproces, dan is het dus belangrijk dat deze machines op elkaar afgestemd worden. Maar vaak is het zo dat de technische dienst onderbezet is of helemaal geen optimalisatie afdeling in huis heeft. Dat zul je misschien van jouw eigen ervaring op de werkvloer herkennen. Hierdoor wordt de optimalisatieslag uitgesteld terwijl het veel tijd en geld kan besparen om juist naar deze slagen op zoek te gaan.

Chagrijnige operator

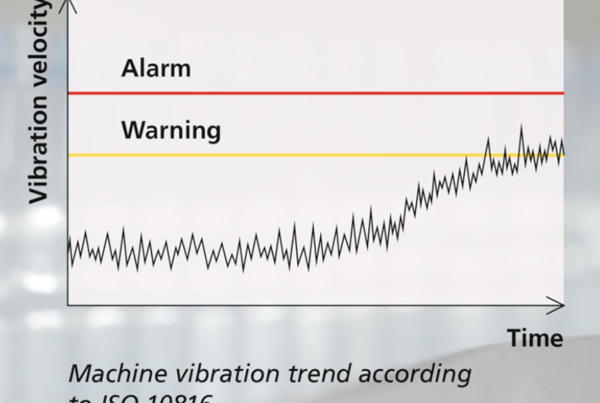

Is er een operator die je dagelijks hoort schelden op de werkvloer? Dan kunnen er twee dingen aan de hand zijn: hij heeft geen zin in zijn werk óf er is een steeds weer terugkerend probleem dat zijn werkplezier bederft. In dat laatste geval draait het vaak om een kink in de (machinale) kabel die met een nauwkeurige analyse van het productieproces opgelost kan worden.

Een voorbeeld: stel je hebt een machine die dopjes op een pak plakt, maar steeds komen er vijf tot zes pakken zonder dopje uit de machine. Waarschijnlijk is de machine niet goed afgesteld. Hierdoor zijn extra handelingen nodig die voorkomen kunnen worden wanneer dit proces opnieuw bekeken wordt. Het mooiste is tenslotte wanneer je een operator ontspannen op een bankje naast de machine ziet zitten.

Afstemmen

Zoals eerder gezegd: het is vaak een kwestie van het afstemmen van verschillende machines waarin de optimalisatieslag te vinden is. Neem het voorbeeld met de dopjes machine. Misschien loopt het proces bijvoorbeeld nog beter wanneer de dopjes machine net iets sneller draait dan de vulmachine. Hierdoor voorkom je dat machines steeds moeten stoppen en starten.

Maar ook in het werkproces van de operator kan geoptimaliseerd worden. Door eens ernaast te gaan staan te kijken naar de instructies die een operator gekregen heeft, zie je al snel waar verbeteringen aan te brengen zijn. Neem bijvoorbeeld een stapelaar. Deze machine raakt in de war als er een vreemd pakje tussen zit en stopt dan met het stapelproces. Maar veel van deze machines hebben de mogelijkheid dat de operator ze kan zeggen waar ze zich in het proces bevinden. Als de operator goed wordt uitgelegd hoe hij dat moet doen, kan de machine de draad weer oppakken zonder dat de hele machine gereset moet worden. Dat bespaart flink wat tijd!

Het in kaart brengen van optimalisatieslagen kan een behoorlijk tijdsintensief proces zijn. Zeker voor de technische dienst die onderbezet is. FBI kan hierin een helpende hand bieden en op heldere en duidelijke wijze de optimalisatieslagen aanwijzen én uitvoeren. Neem contact op voor meer informatie.